Parc machines

Performance & fiabilité

Un personnel qualifié & des machines performantes

Programmation

Notre production est encadrée par deux programmeurs qui travaillent à temps plein sur les outils les plus performants du marché, notamment Mastercam et interface CATIA, pour lesquels nous assurons une veille technologique et une formation continue.

Le déroulé détaillé de la production ainsi que les points de vérification sont préparés en amont pour permettre un contrôle qualité très précis à chaque étape de la production. La traçabilité des pièces qui sortent de notre usine est ainsi assurée à chaque poste et rassemblée dans un document de suivi unique.

Grâce à notre solution de GPAO « Top solide », l’historique de la fabrication de chaque pièce est enregistré en temps réel et soigneusement conservé.

9 centres d’usinage

L’innovation technologique et la diversité de notre parc machine sont au cœur de notre stratégie industrielle.

Nos 9 centres d’usinage à commande numérique 4 et 5 axes offrent un grand panel de capacités que viennent compléter nos équipements d’usinage conventionnel composé de 3 tours manuels et de 2 fraiseuses à banc fixe numérique. Enfin, deux postes sont dédiés respectivement à l’assemblage et au rotulage.

Notre usine a été récemment équipée d’un nouveau centre d’usinage et de tournage doté de 9 axes pilotés. Ce petit bijou technologique multitâche permet de passer de la pièce brute à la pièce usinée en une seule opération. Les encours sont ainsi réduits et les dispersions géométriques liées aux montages et démontages répétés des pièces supprimées, de manière à répondre aux exigences les plus complexes des industries de pointe.

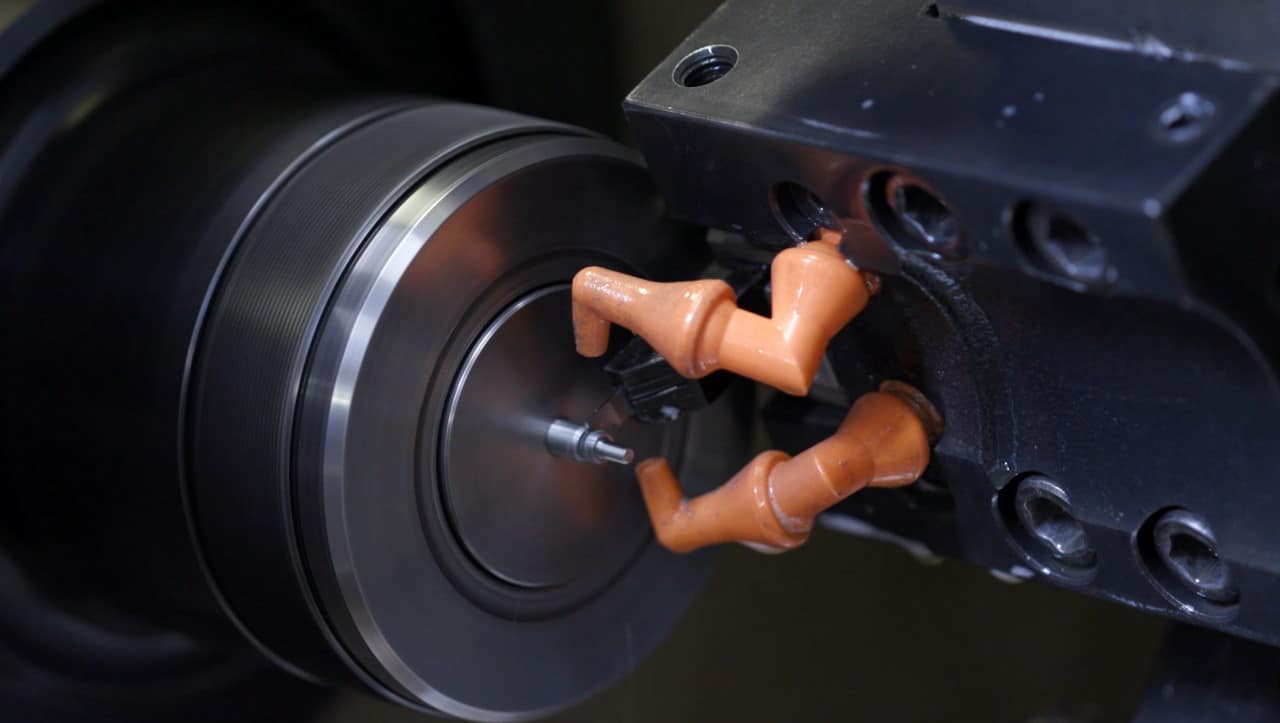

9 axes pilotés

Notre usine a été récemment équipée d’un nouveau centre d’usinage et de tournage doté de 9 axes pilotés NT4250 DCG9.

Ce bijou technologique multitâche permet de passer de la pièce brute à la pièce usinée en une seule opération. Les encours sont ainsi réduits et les dispersions géométriques liées aux montages et démontages répétés des pièces supprimées, de manière à répondre aux exigences les plus complexes des industries de pointe.

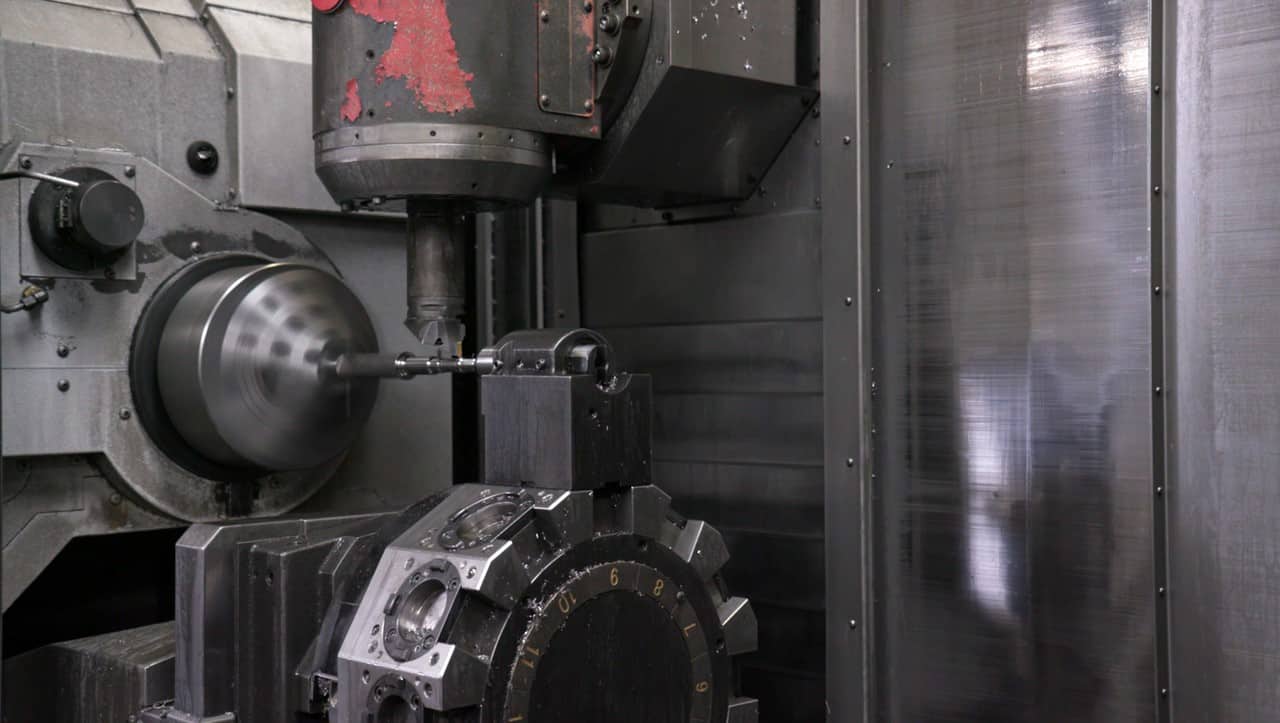

Usinage de grandes pièces

Dans les secteurs pour lesquels nous œuvrons, les mécanismes de très grande taille côtoient les pièces les plus menues, pour l’optronique notamment. Notre atelier est équipé en conséquence et des équipes spécialisées sont dédiées à ces usinages très spécifiques.

Notre TOUR MULTI AXES IBARMIA permet d’usiner des pièces pouvant aller jusqu’à un mètre de diamètre et 4 mètres de longueur. En option, un plateau 5 axes d’1,5 x 1,5 m palettisé permet de faire de la série.

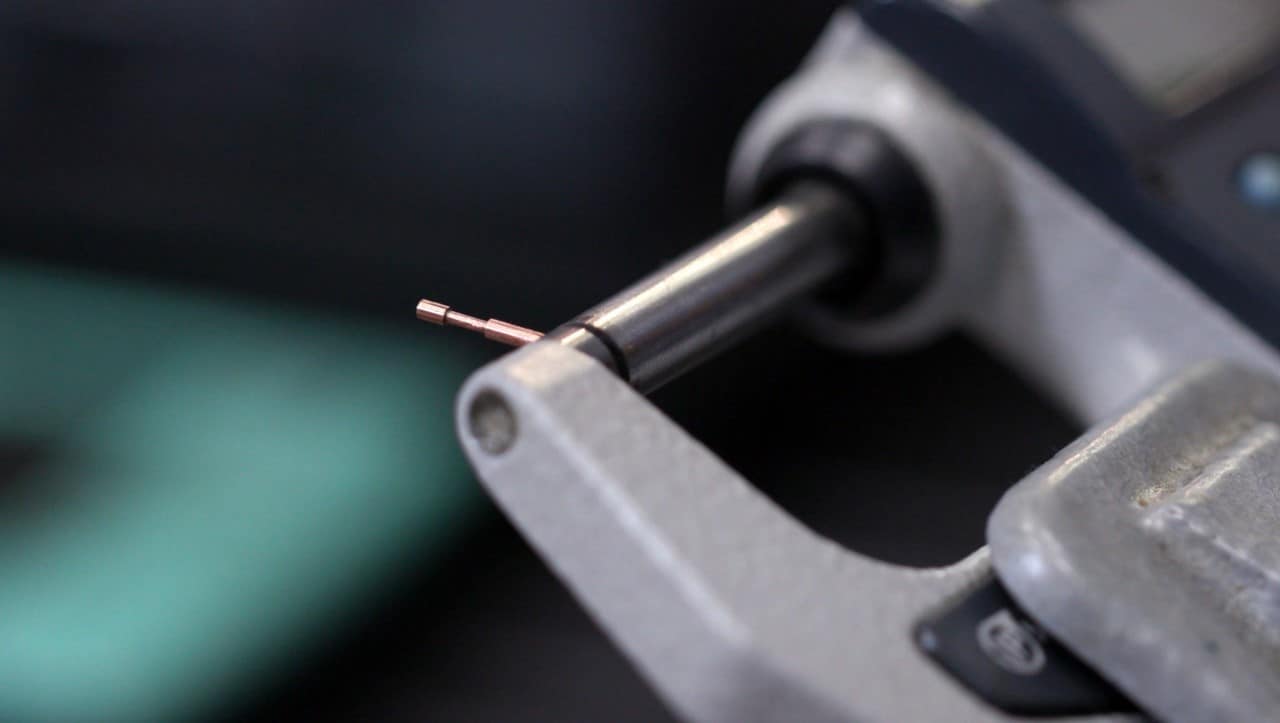

Grâce aux 4 tours à commande numérique hyper précis dotés d’une broche de fraisage 12000 tours dont est dotée notre entité MGPL, nous garantissons le même niveau de qualité pour l’usinage de pièces de toute petite taille à partir de 0.5 cm.

Usinage de pièces de petites tailles

Nous assurons également l’usinage pièces en molybdène de toute petite taille à partir de 0.5 cm de diamètre.

Pour contrôler la qualité d’usinage de ces mécanismes de très haute précision, il fallait faire appel à une précision d’horloger. C’est précisément dans le secteur de l’horlogerie que nous avons recruté pour ce poste de contrôle particulier.

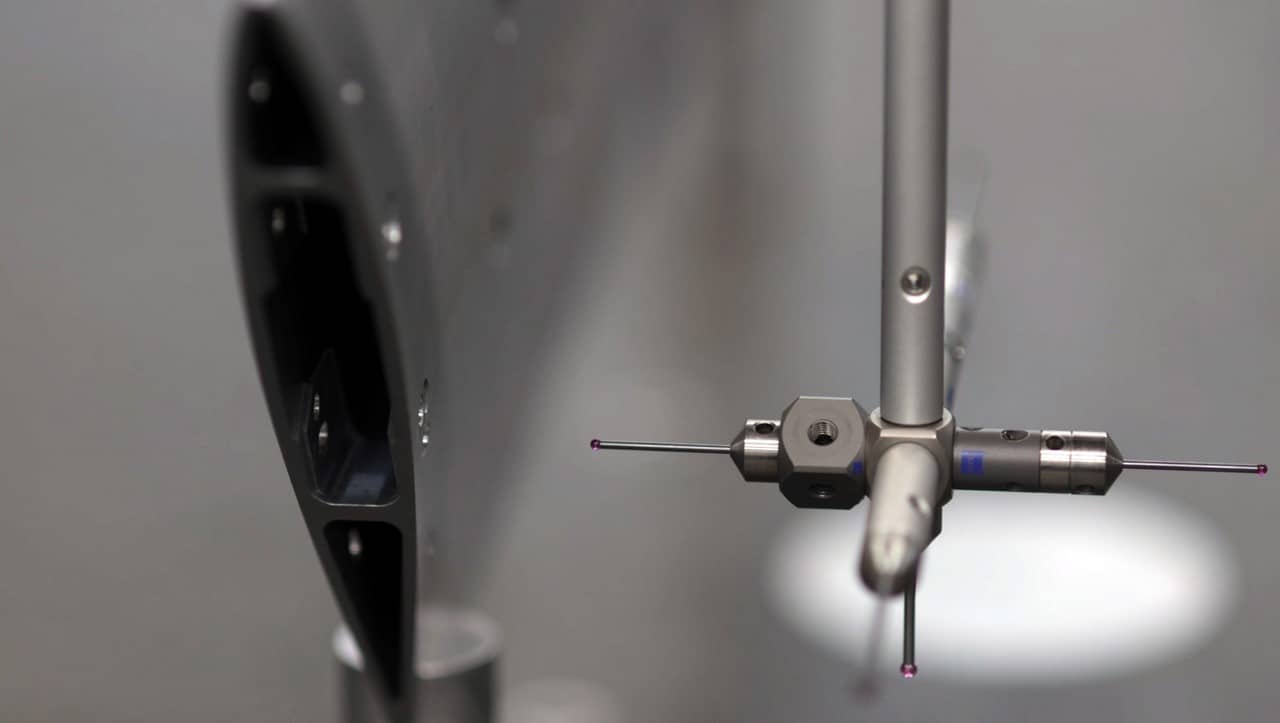

Contrôle des pièces

Au bout de notre chaîne de production, un espace climatisé de 130 m² est entièrement dédié aux opérations de contrôle terminal.

Le contrôle qualité n’est pas limité aux pièces de petite taille : à tous les postes de production, un contrôle humain est assuré selon le cahier des charges détaillé par nos programmeurs. Notre atelier est en outre équipé d’un marbre de grande taille, d’une colonne Ro.

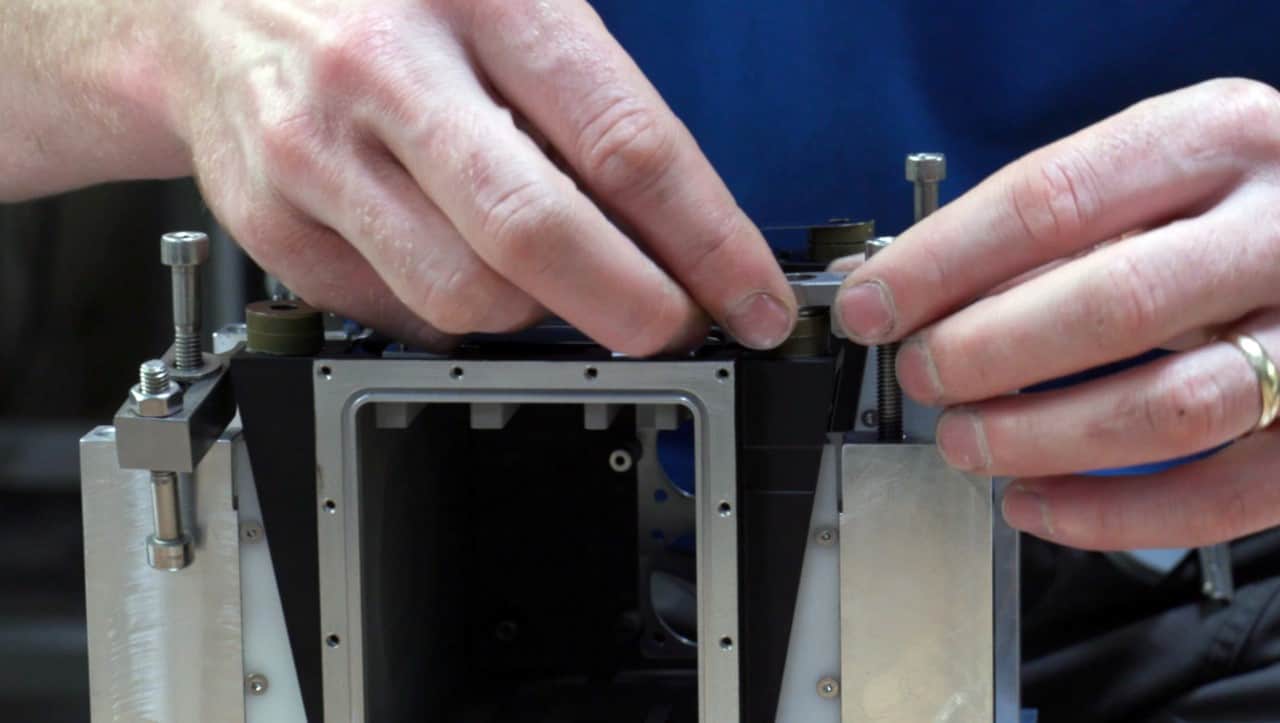

Deux contrôleurs à plein temps garantissent la fiabilité maximale des pièces sortant de notre usine. Elles peuvent au préalable subir un assemblage ou un rotulage pour compléter la prestation.

Sérialisation, emballage et expédition

Les pièces finies et dûment contrôlées sont sérialisées et emballées avec le plus grand soin avant d’être acheminée vers leur destination d’assemblage.